Jako klíčový uzel při přenosu výkonu je jádro funkcí spojky těžkého vozu dosažení spojky a oddělení motoru a přenosu třením točivým momentem. V podmínkách těžkých zátěží musí třecí deska odolat okamžitému dopadu maximálního točivého momentu a častých cyklů zapojení/odpojení, což vede k opotřebení, ablaci a tepelnému rozpadu na povrchu materiálu a nakonec způsobí proklouznutí spojky, neúplné separaci a další režimy selhání. Tradiční azbestové nebo polokovové tření materiály mají dostatečnou odolnost proti opotřebení a špatná tepelná stabilita a jejich životnost ve scénářích těžkých zatížení je obvykle menší než 300 000 kilometrů, která se stala jádrem body bolesti, která omezuje logistiku a účinnost přepravy.

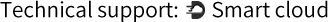

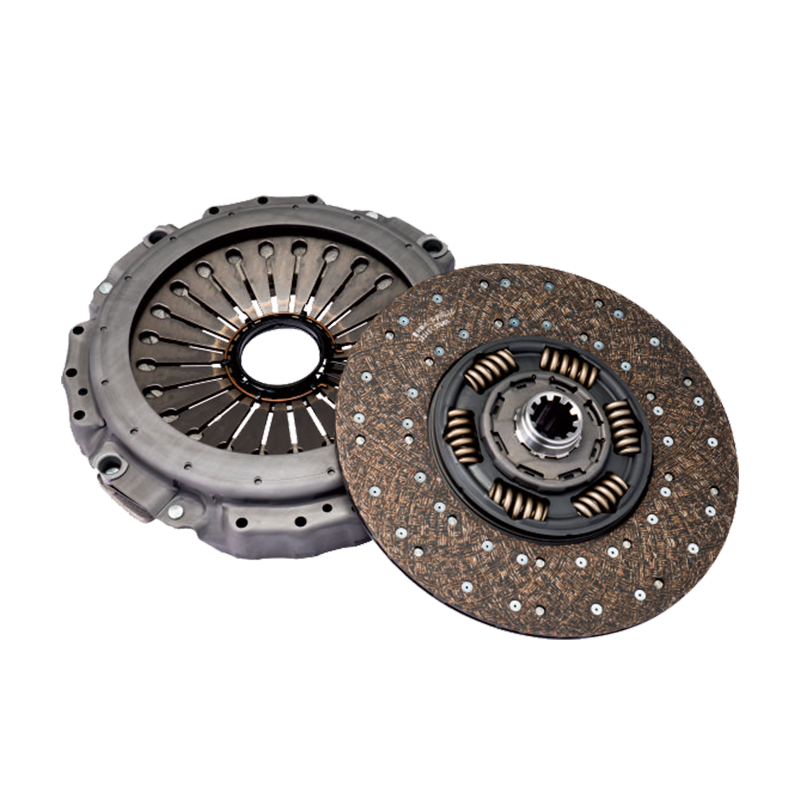

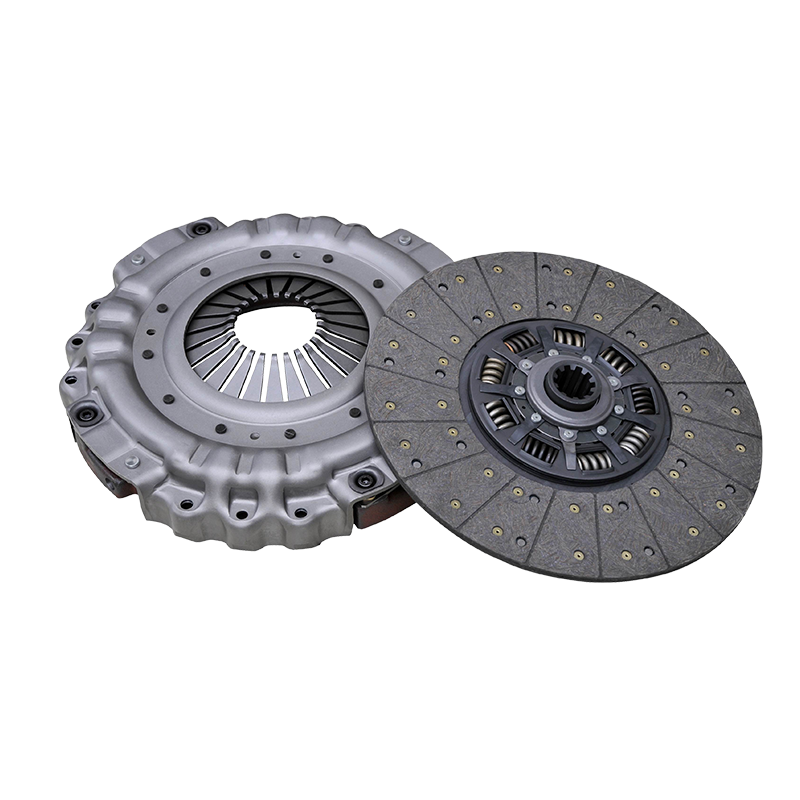

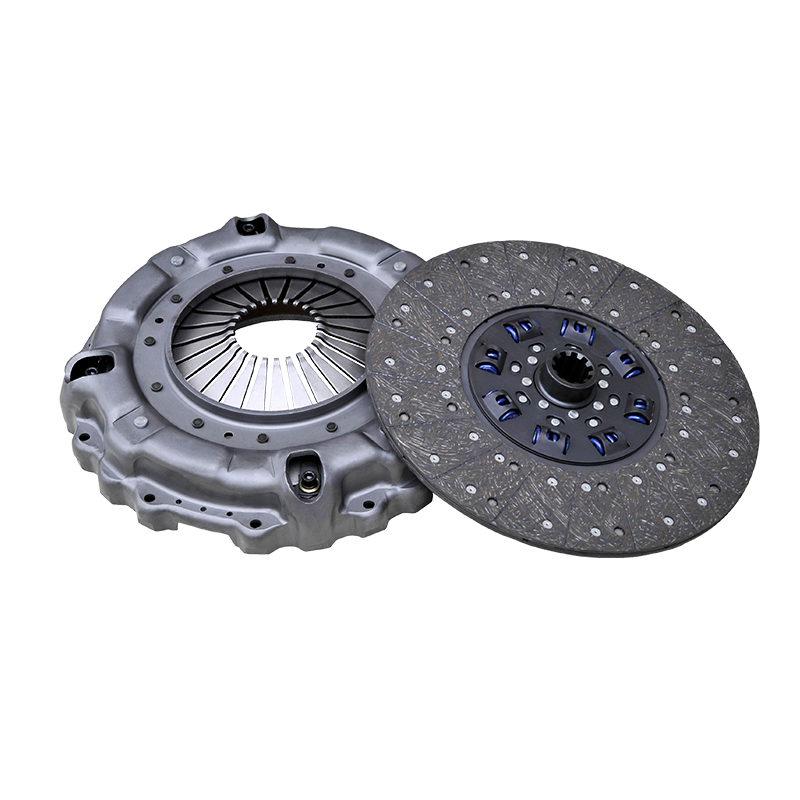

Jako srovnávací produkt pro přenosové systémy těžkých vozidel zvýšila sestava spojky 430 protahováním životnosti třecí desky na více než 800 000 kilometrů prostřednictvím materiálových inovací a strukturální optimalizace. Jeho technologická průlomová cesta má pro průmysl důležitý referenční význam.

Degradace výkonu třecí desky je způsobena superpozicí více fyzikálních a chemických procesů:

Mechanismus opotřebení: Během procesu tření mikroskopické vrcholy na povrchu materiálu rozbijí a odlupují v důsledku střihového napětí a vytvářejí opotřebení zbytků. Tradiční materiály na bázi azbestu mají nízkou pevnost vlákniny a špatnou houževnatost matrice a rychlost opotřebení je až 0,1 mm/10 000 kilometrů, což vede k rychlému rozpadu tloušťky třecí desky.

Fenomén ablace: V prostředí s vysokou teplotou podléhá pryskyřičné matrici ve třením materiálu tepelným rozkladem za účelem generování těkavých plynů a vytváří na rozhraní tření vzduchem a způsobuje náhlý pokles koeficientu tření. Například za podmínek nepřetržitého lezení může povrchová teplota tradičních materiálů překročit 400 ℃, což způsobuje závažnou ablaci.

Účinek tepelného rozkladu: Neshoda mezi koeficientem tepelné roztažnosti a tepelnou vodivostí materiálu vede k nerovnoměrnému rozdělení teploty na rozhraní tření, oxidační reakci v místních vysokoteplotních oblastech a generování oxidů s nižší tvrdostí, která urychluje opotřebení.

Výše uvedené mechanismy selhání se navzájem posilují za podmínek těžkého zatížení, vytvářejí začarovaný cyklus a nakonec vedou k selhání výkonu spojky.

Sestava spojky 430 tahového typu sestavila vícenásobnou výztužnou systém pomocí návrhu materiálu a optimalizace procesů a dosáhlo koordinovaného zlepšení výkonu tření destičky:

1. Disperze a mechanismus přenosu stresu u vyztužených vláken

Kompozitní materiály s vysokým obsahem vlákniny používají vysoce výkonná vlákna, jako jsou aramidová vlákna a uhlíková vlákna jako výztuž, a jejich modul je až 200-300GPA, což je více než 10krát vyšší než tradiční azbestová vlákna. Prostřednictvím trojrozměrné technologie tkaní a technologie impregnace pryskyřice tvoří vlákna strukturu sítě v matrici, což účinně rozptýlí tření. Když je rozhraní třecího rozhraní podrobeno smykové síle, napětí se přenáší na celou třecí desku přes rozhraní vlákna-matrice, aby se zabránilo opotřebení místní koncentrací napětí.

2. technologie modifikace pryskyřice

Tradiční fenolická pryskyřice se snadno rozkládá při vysokých teplotách díky své špatné tepelné rezistenci. Sestava spojky 430 tahového typu používá modifikovanou fenolickou pryskyřici a vylepšuje se zavedení výplní, jako je nano-silika a grafen, tepelná stabilita a mazivost matrice. Teplota skleněného přechodu (TG) modifikované pryskyřice se zvyšuje na 280 ° C, což účinně inhibuje tepelný rozklad při vysokých teplotách.

3. Synergický účinek modifikátoru výkonu tření

Za účelem vyrovnání koeficientu tření a odolnosti proti opotřebení se do materiálu přidávají tvrdé částice, jako je oxid hlinitý a oxid hořčíku a maziva, jako je grafit a disulfid molybdenu. Tvrdá částice tvoří mikro-konvexní tělesa na tření, aby se zvýšil koeficient tření; Maziva tvoří hraniční mazací filmy při vysokých teplotách, aby se snížilo opotřebení. Optimalizací velikosti částic a distribuční hustoty je dosaženo dynamické regulace koeficientu tření.

Kvantitativní zlepšení životnosti třecí desky optimalizací materiálu

1. Mechanismus zlepšení odporu opotřebení

Přemostění účinek vyztužených vláken a zlepšení maticové houževnatosti mění režim opotřebení třecí destičky z křehkého zlomeniny na tvrdé peeling. Skutečná měření ukazují, že rychlost opotřebení kompozitních materiálů s vysokým obsahem vlákniny za podmínek těžkého zatížení je o 40% nižší než u tradičních materiálů a počet najetých kilometrů, když se tloušťka rozpadne na standard šrotu 3 mm z 300 000 kilometrů na více než 800 000 kilometrů.

2. průlom v odporu tepelného rozpadu

Synergický účinek modifikovaného modifikátoru výkonu pryskyřice a tření významně zlepšuje tepelnou stabilitu materiálu. Při kontinuálním horolezeckém testu byla povrchová teplota třecí destičky stabilizována pod 350 ℃ a rozsah kolísání koeficientu tření byl kontrolován v rámci ± 5%, čímž se zabránilo prokluzu spojky způsobené tepelným rozpadem.

3. Zvýšená přizpůsobitelnost životního prostředí

Kompozitní materiály s vysokým obsahem vlákniny mají vynikající odolnost proti hydrolýze a odolnost proti korozi a mohou udržovat stabilní výkon tření v drsném prostředí, jako je vlhkost a solný sprej. Například míra selhání sestavy spojky kamionů působících v pobřežních oblastech je o 60% nižší než u tradičních materiálů.

Kromě kompozitních materiálů s vysokým obsahem vlákna Sestava spojky typu těžkých kamionů 430 Také prozkoumal aplikaci třecích materiálů na bázi křemíku:

Stabilita vysoké teploty: Bod tání křemíkového karbidu je až 2700 ℃ a stále může udržovat koeficient tření více než 0,4 při vysoké teplotě 600 ℃, což je vhodné pro podmínky maximálního točivého momentu vysokých koňských sil.

Odolnost proti tepelnému praskání: jeho hustá keramická struktura může účinně inhibovat expanzi tepelných trhlin a zabránit selhání materiálu způsobeného tepelnou únavou.

Výzvy a protiopatření: Materiály karbidu křemíku jsou velmi křehké a obtížně zpracovatelné a jejich odolnost proti nárazu je třeba zlepšit pomocí optimalizace třídění částic a technologií povrchové povlaky.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Čína.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Čína.  +86-13338663262

+86-13338663262